国务院印发的《“十四五”数字经济发展规划》(国发〔2021〕29号)中提出“推动提升重要设施设备的安全可靠水平,增强重点行业数据安全保障能力”。2022年,各省市制造业智能化改造数字化转型进入了全面普及、向纵深拓展的新阶段。设备管理数字化是制造业企业实现“智改数转”的重要环节。

安元科技充分发挥“工业互联网全要素能力体系”的技术优势和平台优势,推出实现设备智能监测、设备可视化、智能数据分析、智能故障诊断等功能的安元·数字化设备管理系统,通过提升设备全生命周期管理及智能化运维服务能力,提升企业设备数字化、精细化管理水平,推进企业“智改数转”。

以工业互联网PaaS平台底座为支撑

推进企业“智改数转”

针对生产企业当前设备监控能力弱、维修效率低、工单跟踪难、停机损失大等问题,安元·数字化设备管理系统以工业互联网PaaS平台底座为支撑,通过物联网技术接入现场设备实时数据,以全公司管理为对象,全面实现设备的使用、保养维护、点巡检、检修、智能告警、改造、更新、报废等管理工作的数字化,辅助企业提升设备数字化、精细化管理水平。

建立完善的企业设备全生命周期档案

让设备资产管理更智慧

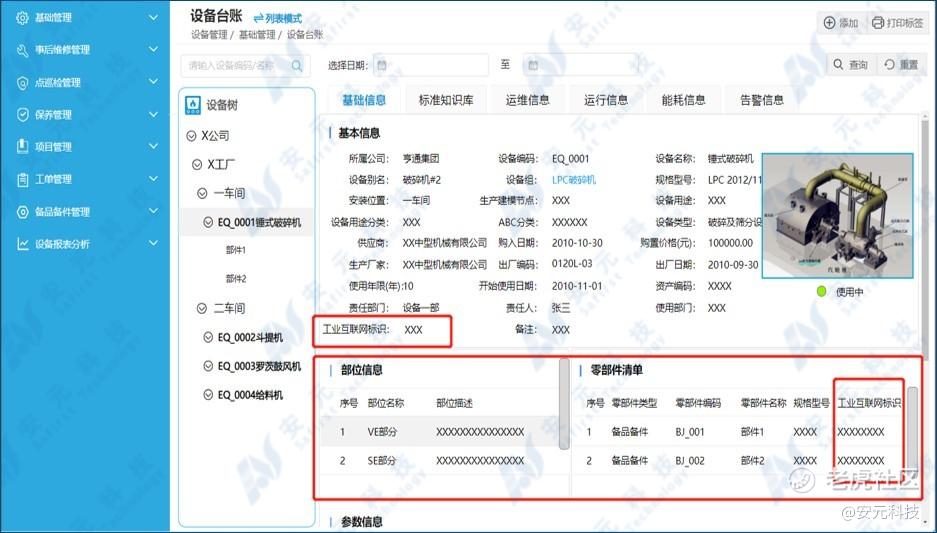

系统通过建立完善的企业设备全生命周期档案,包括设备信息台账、供应商信息、设备资产流程化规范管理、设备操作日志、设备折旧信息、设备维保记录、设备知识库协同等,实现 “一机一档”管理。

同时,系统还支持企业对备品备件出库入库全流程进行管理,并实现与采购和财务模块的打通。

设备完整性、安全性和预测性维护模型

让设备运维更智能

随着物联网、大数据、云计算、5G、人工智能等新一代信息技术快速发展及制造业数字化转型升级,生产企业对设备智能运维、预测性维护提出了更高的管理要求。

安元·数字化设备管理系统针对生产企业的重大价值设备,创新性地加入了如RBI、RCM等和设备完整性的机理模型量化指标,为企业重要设备或装置在安全生产中的表现提供了判断依据。

系统针对常见的动设备如风机、泵、电机等,提供了预测性维护模型,通过智能化的设备故障分析预测,提高设备利用率,避免意外停工,提高企业生产效率;同时减少不必要的维护上所花费的时间和资源,降低由设备的故障或突发故障所带来的难以估算的安全隐患。

当企业需要对设备进行巡检时,系统通过设备检维修管理与移动工单,实现巡检全过程的在线化、自动化、智能化,不仅可以规范化巡检流程,对巡检中发现的问题也可一键上报,并随时随地接收、协同与跟踪维保工单进展。

基于标识解析的数据采集和追溯

让数据更安全可信

安元科技作为工业互联网标识解析二级节点的建设单位,创新性的将标识解析技术应用在智能工厂以及设备管理中,为企业建立行业标准、获取可信数据、实现质量追溯提供有效手段。

支持PC端与移动端多场景应用

让设备管理更便捷灵活

作为一套高度联动智能化的设备管理平台,系统在实现企业的远程管理需求的同时,可结合智能移动设备,可实现二维码扫描、感应RFID或NFC标签等方式的设备维护工

应用案例

全面提升企业设备管理水平

蒲城清洁能源设备管理系统

蒲城清洁能源化工有限责任公司在智能化建设过程中面临“设备安全隐患大”、“设备故障响应慢”、“设备维护成本高”等挑战,安元为其建立统一的设备编码体系,以此为纽带建立中心模型,覆盖设备全生命周期管理,并通过移动应用实现灵活的管理需求,随时掌控设备状况,最终实现设备资产寿命周期内的最大化利用,提高设备投资利润率。

系统上线后,蒲城清洁能源的设备安全事故降低20%,设备维修效率提升50%,设备宕机时间减少15%,设备备件需求减少20%。

亨通设备管理系统

作为一家拥有众多工厂和分公司的集团企业,亨通集团在数字化转型中遭遇各分公司“非计划停机高发”、“备件库存金额高”、“设备状态不透明”等问题。

针对这些痛点,安元发挥自身在工业互联网标识解析方面的技术领先优势,为亨通集团打造统一的设备管理系统,不仅满足亨通集团各公司设备管理需求,实现各分公司设备管理的统一化、标准化和明细化,并与集团已有的信息化系统的数据高度集成,避免人工干预,大大提高了数据的准确性。

系统上线后,亨通集团的备件库存总金额降低15%,设备装置完好率升至97%,设备故障停机率降低60%,MTBF间隔时间延长40%,整个集团数字化和信息化管理水平得到显著提升。

安元科技将新一代信息技术与工业制造业不断融合,构建“统筹规划、分步实施、迭代升级、统一平台、数据互通、一体应用、数据智能”的新一代智能工厂,助力实体企业走好科学、高效、低成本、可持续的数字化、智能化转型升级之路。

精彩评论