更深刻了解汽车产业变革

出品: 电动星球News

作者:Joy、蟹老板

上周四,当飞机即将降落到合肥新桥机场时,我们透过舷窗去打量。希冀能找到这次探访的目的地:

蔚来第二先进制造基地。

它就在新桥机场的边上,我们对它充满了好奇,记得奠基时蔚来的意气风发、也在验收线旁边抢先实拍了 ET5,这几年更间歇也从各种渠道听到过对它的“吹嘘”。

因而,当是它第一次对外开发时,我们很好奇,它到底行不行?

而在参观完之后,我们想起了前阵子李斌在 IN Day 上那句备受争议的话:“复杂性如果能被管理,就不是问题。”

那么,今天这篇文章就从复杂性开始吧。因为,这间工厂要做的,其实就是化繁为简。

3,592,320

蔚来的复杂性来自哪里?

举一组数字吧,蔚来目前搭载 NT2.0 平台的八款车型,排列组合的个性化配置有 3,592,320 种。

是的,你没看错,是359 万2320 种。

你的第一个反应或许会是:真需要这么复杂?

这个问题,在 8 月初,我们也曾问过蔚来的中高层。当时,负责产品的张晨(花名)说蔚来在产品定义上的有个关键判断:高端个性化的需求,在智能电动汽车时代是存在的,而且是存在于这个 30 万以上的区间。

在他看来,市场不是往往大单品、单纯功能性价值方向驱动的。方法论也不是唯效率、唯规模的,而在高端车型领域,多产品,每一款产品满足精准的用户需求这件事情是正确的。

“这个非常重要,这个如果说不存在的话,我们做再多的营销也是白搭。”

因而,对复杂的反驳,其实更多来自于,它是否能够被管理?

譬如,359 万 2320 种个性化配置,在工厂生产环节,就格外需要准确、快速的调度。一个配置的错漏,都会影响整车的良品率。

蔚来怎么解决,全新工厂说:两项关键工具——“巨型魔方”和“个性化飞地”。

先来说巨型魔方,这是和蔚来合肥新桥 NIO House 连廊的第一个参观点,官方统称 BDC(Body Distribution Centre),车身份离中心。

这个巨型魔方就像一个立体车库,最大可以容纳 246 台车架,整个工厂一共有两个车身份离中心。我们在现场一眼看过去,有白车身,也有已经涂装完成的车身,车型最多的是 ET5T。

因为蔚来的车型颜色较多,为了实现订单的解耦,F2 工厂会做批量涂装。负责蔚来制造、物流、运营的纪华强告诉我们,他们会囤 1-2 天的订单,根据车漆颜色的量,选择更换车漆上色。

按照传统的工艺,一般每 3 台车更换一次车漆,其中还涉及到时间和物料成本:包括更换车漆的成本、清洗喷枪的时间、还有检查车漆颜色的时间。要知道,从供应商送过来的车漆,颜色匹配度都有可能存在偏差。

而有了这么一个巨型的储存空间,工厂能一次性涂装 20 个白车身,将它们储存在立体库中,等待订单的分配。

通过立体库实现的订单解耦,F2 工厂在涂装车间节省成本的同时,还做到了环保。

纪华强在介绍完这个立体库后,特地强调了一个词,叫“柔性化”生产。用更接地气的词来解释,就是类似于预制菜生产。

接着来聊第二个工具:个性化飞地。

位于总装车间的个性化飞地,也叫自动装配岛,它脱离于固有的总转线外,作为一条支线任务,完成一些个性化定制的配置,包括仪表台、尾门、全景天幕以及风挡。

个性化飞地,也可以叫做柔性岛,总装车间有四处。

它带来的另一个好处是能减少产线改造的时间。

举个例子,如果 ET5 需要增加一个配置,就可以在飞地上组装,一般传统工厂需要 6 周时间完成产线改造,而蔚来 F2 可以做到只需 2 周。

以上两种“特色”工艺 /工具,本质都是管理复杂性,俗称则是柔性化生产,进而才能在 300 多万种的 SKU 中,依然能做到 14 天下线的产效。

这里特地要标注一下,14 天指的是从接收订单,到准备物料,再到整车下线的耗时,和特斯拉每 45 秒下线一台车的概念不太一样。

如果是用下线的产效来比较,还可以参考下一下这排数字。

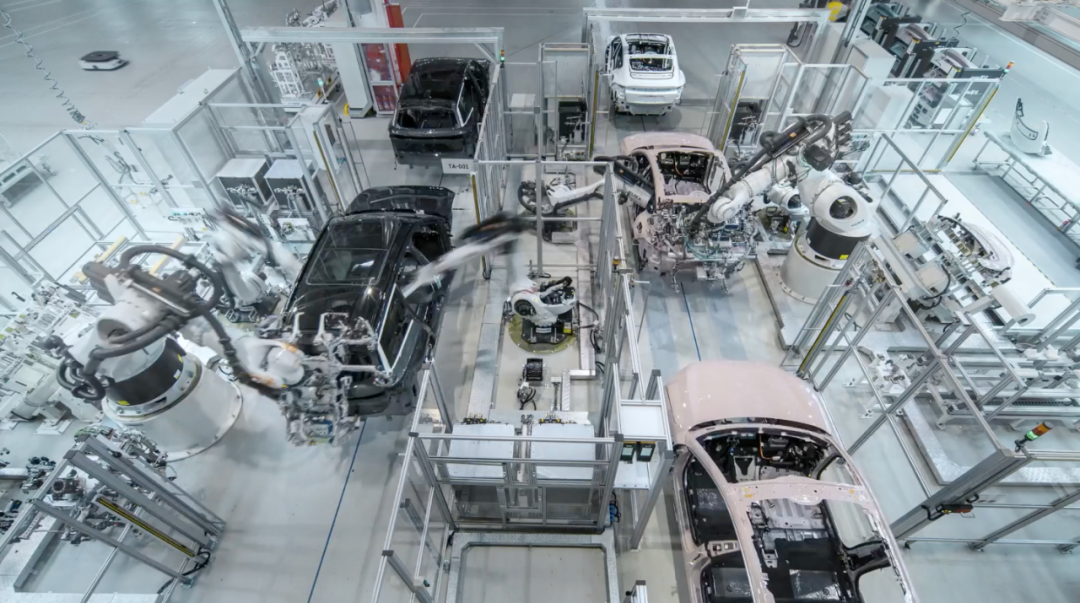

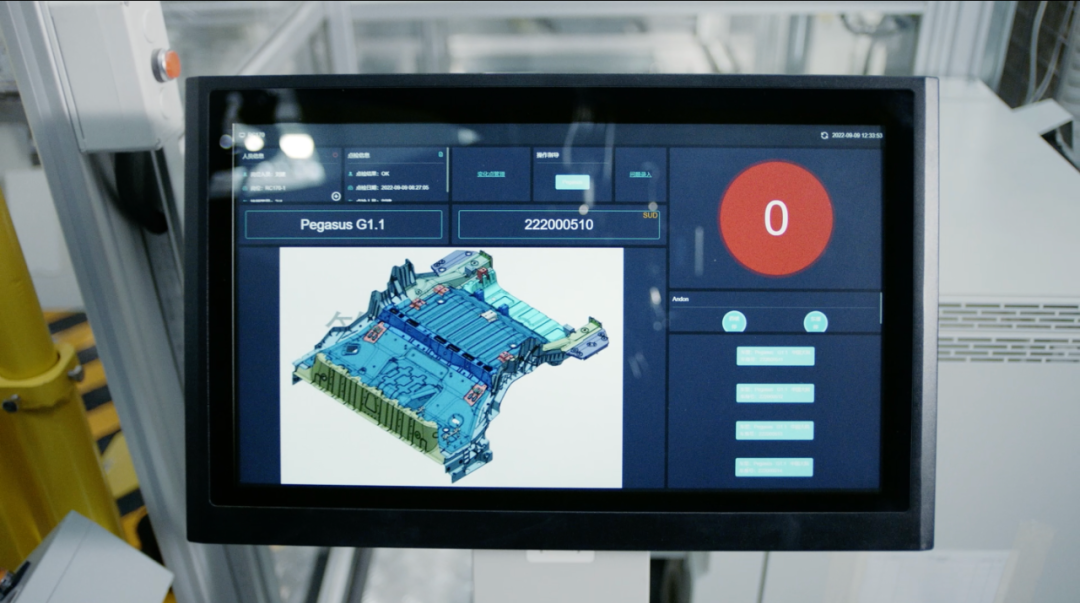

参观时一个面板的实时数据显示:目标完成 450 台,本班次已经完成 128 台,耗时 172 分钟。

折算一下,每 80.6 秒下线一台车,这还是四台车同时生产的效率。

天工

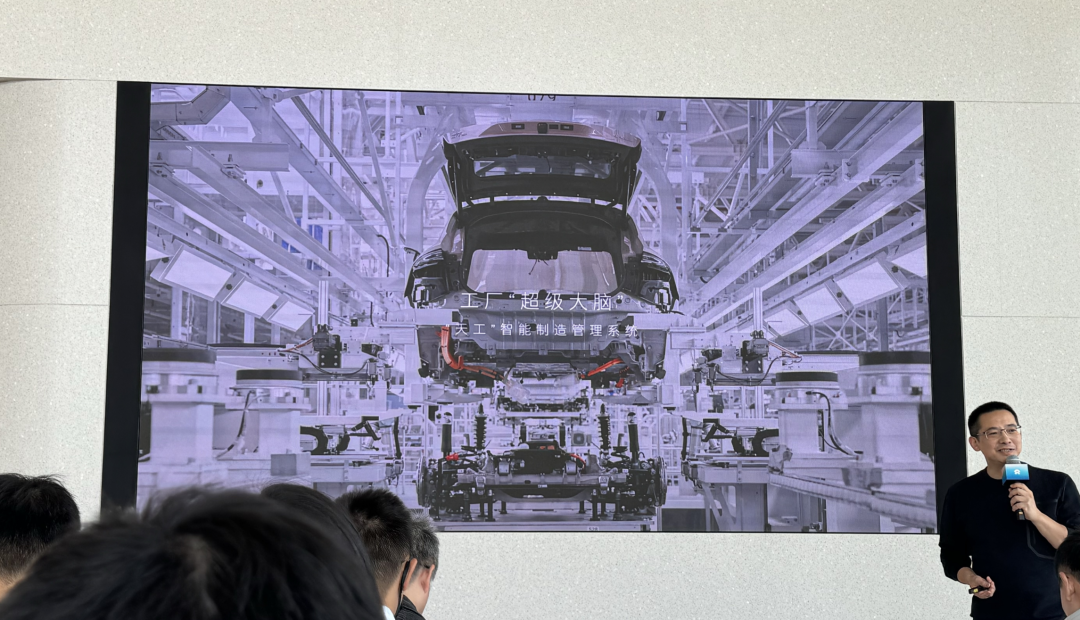

巨型车库和个性化飞地,是工具,也可以视为四肢。

管理好 300 多万种 SKU,以上二者固然重要,但最核心的,我们认为还是 F2 工厂的大脑:“天工”管理系统。

在这个管理系统下,从白车身,到一体压铸的铝板,再到零部件,都印有专属的二维码。每台车架进入到哪一个环节,门板有没有装上,有多少颗螺丝拧上,在后台的看板上都有实时的数据显示。

而要做到这一点,需要的是带宽。没错,一个现代化的智能工厂,关键要看的是带宽:能否支持更多更快的数据传输。

蔚来的新工厂,进而在动工时,就预埋了总长度高达 90 公里的 100G 光纤。而当前主流豪华品牌最先进的工厂,他们带宽只在 5-10G 左右。

其实按照目前工厂的数据需求,100G 光纤是有冗余的。之所以如此超规格,我们的猜想是,一方面是考虑了下一代汽车电子架构的要求,另一方面,也考虑了供应链企业入驻之后的数据增量。

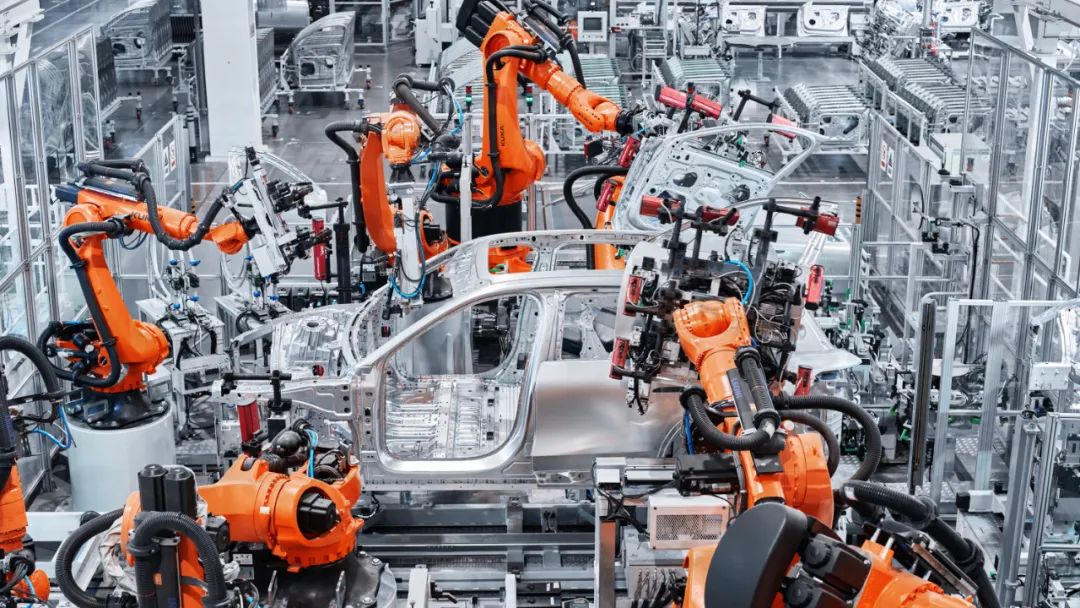

天工管理系统+100G 光纤,能带来什么疗效呢?一个是高自动化率,另一个是高精度。

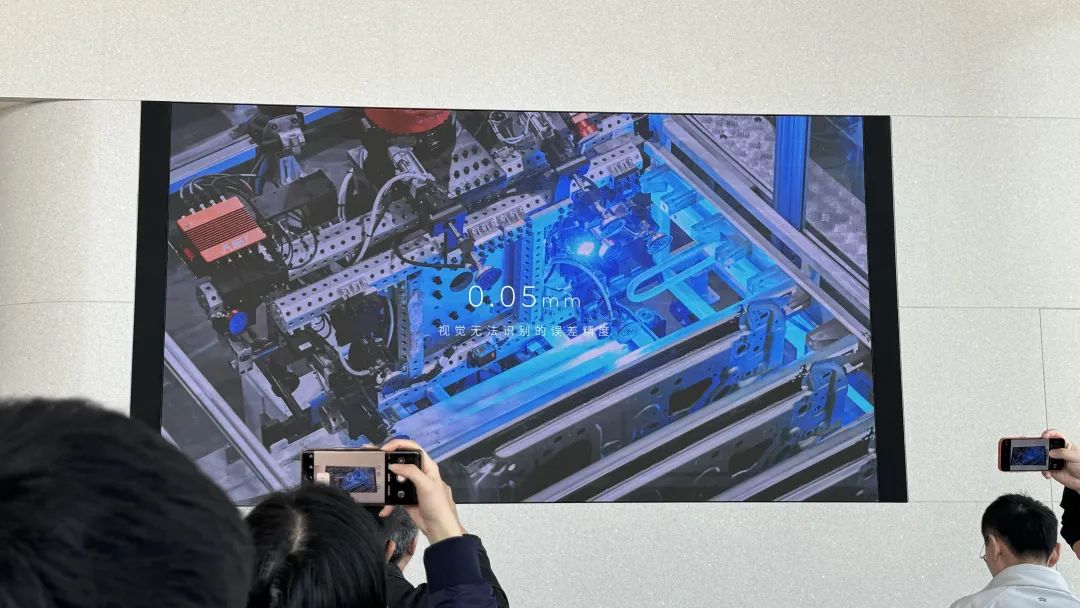

秦力洪在智造日上分享了几组数据:100% 的连接工艺自动化率、80% 的电机整线自动化率、以及误差在 0.05mm 以内的四门全自动装配。

我们分开来解释一下。

先是 100% 的连接工艺自动化率,简单理解就是这台车的所有螺丝,都是自动连接的。秦力洪在介绍螺丝的数据化时,拉来了李斌来调侃。

“就算李斌要来工厂打工,也没有螺丝可以给他拧,他最多是拿着把扭矩枪,放在螺母上”。其余的交给这把扭矩枪,打几圈,达到什么样的扭力,这些在天工系统都有记录。要是真的少拧一圈,下一个工位在看板上也能看到“系统警告”,退回到上一个工位。

F2 旁边规划的电机总成工厂 E1,年产能 30 万颗电机,但一线员工只有 30 人。80% 的电机整线自动化率,就是这么来的。

负责电机生产的员工告诉我们,蔚来在南京也有一个电机工厂,年产能一样,但是它们的效率只有这里的一半。

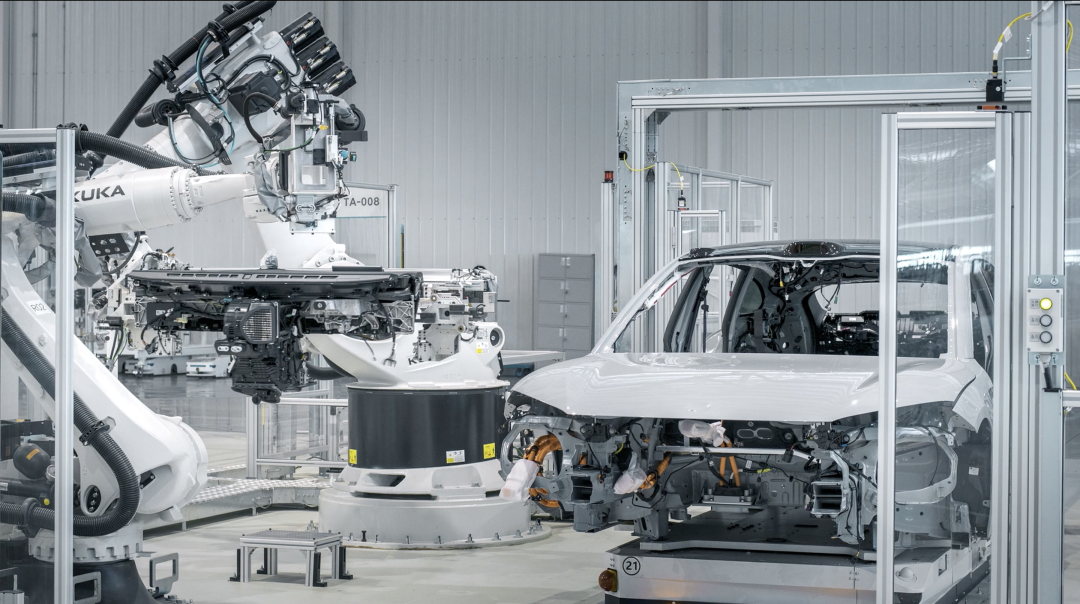

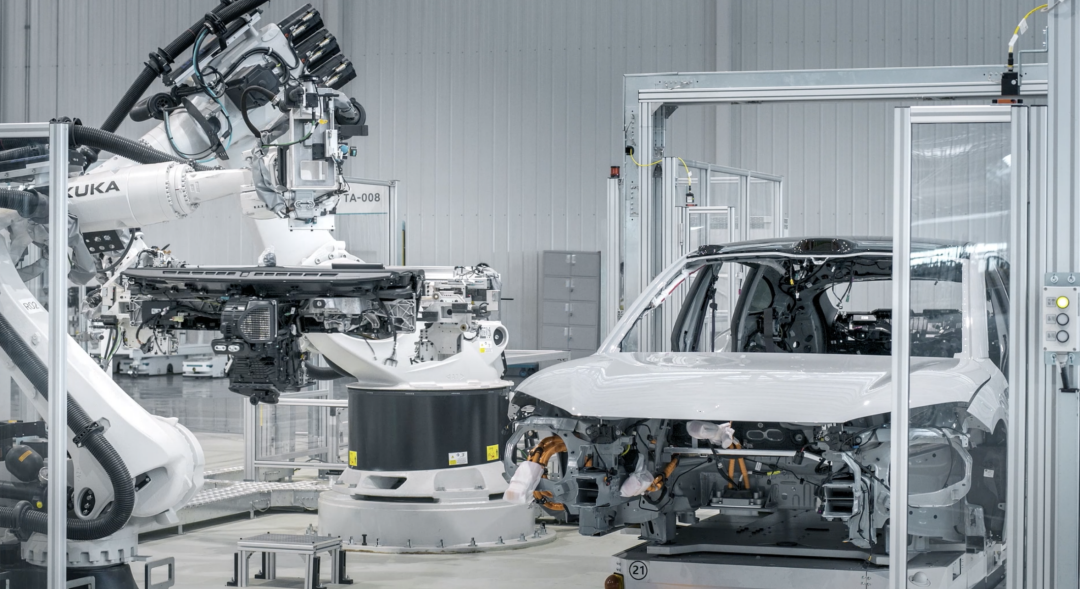

我们现场参观时,还看到了四门全自动装配的全过程。

纪华强在现场介绍到,四门全自动装配是通过视觉定位自动寻母,误差在 0.05mm 以内,比手工装配的精度高了 4 倍(人类视觉识别到的误差在 0.2-0.3mm)。目前能实现四门全自动安装的工厂,在他的认知里,除了蔚来 F2 没有第二家。

误差更小,效率还更高了,他说:装好四个门,现在蔚来只要花 100 秒不到。

在天工管理系统和高速光纤的加持下,F2 工厂的自动化运转令人印象深刻。

但随着探访的深入,我们发现,这样快不仅只在外部,还做到了“外环”的加速。

这里指的外环,是围绕在 F2 工厂以外的供应链。

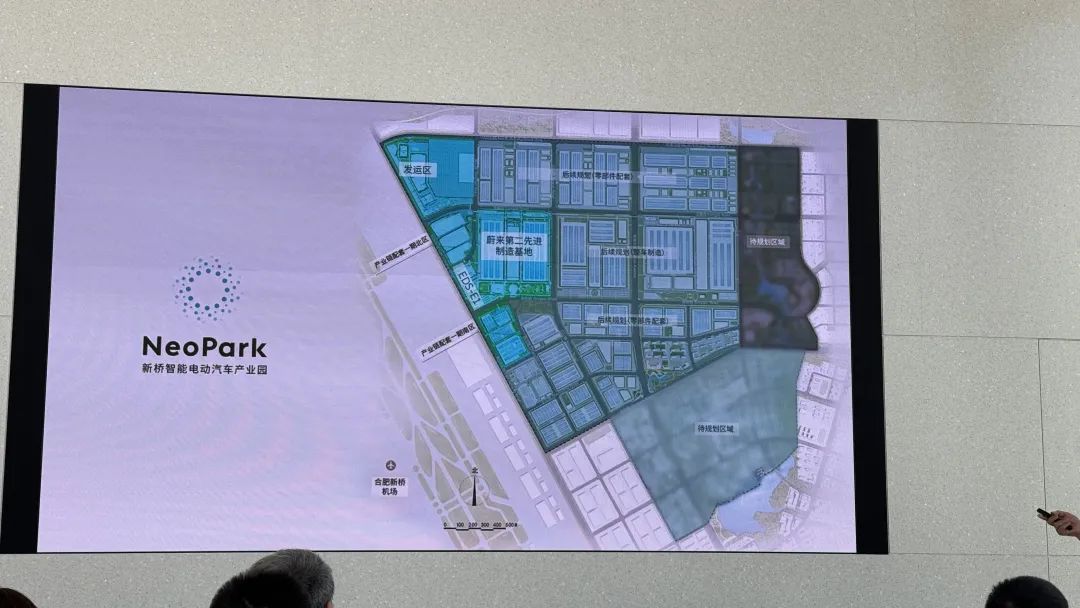

NeoPark(合肥新桥智能产业园)在 2021 年规划之初,就考虑到了比较完整的工厂+供应链布局,类似于产业链集成度很高的上海临港。

园区除了现有的 F2 工厂以外,还有规划中的 F3、F4(生产内部代号为阿尔卑斯和萤火虫的子品牌)。部分供应商,包括座椅、轮胎、电机总成等已经入驻完成,这些零部件通过工厂之间的连廊,实现零物流运输。

电池供应商还在洽谈中,鉴于电池包的运输成本高居不下(高危易燃产品),一旦进入工厂的内循环,电池成本还能进一步下降。

“内环”+“外环”的同时运转,让整个 F2 工厂实现很高的自动化率。这也回应了上文的提到的——如何实现 14 天完成一台车的下单到下线。

这 Part 结束之前,说一个有意思的点。秦力洪说,因为李斌在 Neo Park 招商引资了四五十家供应链,所以合肥政府还给李斌发了工资,比李斌在蔚来拿的还多。

新名片

参观完蔚来 F2 工厂的三个车间以及工厂的周边配套,给我带来的一个感受就是,这里不仅是生产蔚来的工厂,更是合肥政府,对外递出的一张代表“合肥工业”的名片。

从全球最大的牛屋开始,通过 2.5 公里的连廊,带大家看到一座先进智造工厂,它代表着高端制造,不仅是自动化、柔性生产、高集成度,还有可持续。

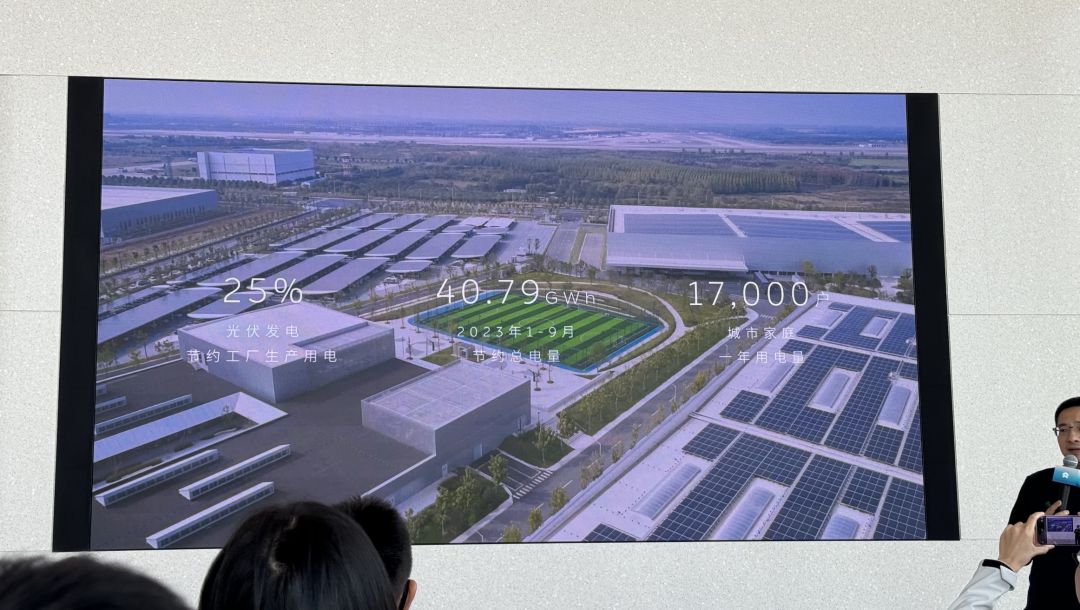

和蔚来 Blue Sky Coming 一脉相承的,是整个 Neo Park 的建设秉承着环保、节能、和低碳的原则。这样的原则的一个体现,是所有成规模的屋顶上都铺满了光伏,理论上一年的发电量是 4800 万度,等同于工厂满负荷运行时 25% 的用电量。

实际应用起来,今年 1-9 月,整片光伏贡献了 4079 万度,平均每天发电 15 万度,相当于 17000 个城市家庭一年的用电量(按照每户每月 200 度电测算)。

包括这座最大的蔚来中心,通过头顶的光伏,用电量能自给自足,实现零排放。

还有全流程的无纸化,以往放在车架前挡风玻璃的装配单,在蔚来 F2 工厂变成了电子化,呈现在工位前的屏幕上。无纸化在 F2 工厂的应用,一年能剩下 300 万张 A4 纸,等同于 100 颗 15 年树龄的树木。

Neo Park 还实现了海绵工厂的理念,园区设计的地表径流回收率达到 75%(合肥政府指标是 62%),即使这个夏天经历了几次暴雨,在合肥这么座内陆城市,Neo Park 也没有形成内涝,影响生产。

汽车工业从福特 T 型车开始,有了全球第一条汽车生产线,再到二战之后,丰田推出的柔性化生产,让汽车有了配置多元化,再到如今的汽车工业,高举自动化和智能化。

蔚来的第二先进制造基地,代表着现代汽车工业的一个方向——大规模的个性化生产。

如果没有走进这座工厂,你不会知道蔚来是在 359 万种 SKU 下,还能从下单到下线只用花 14 天;也不知道全铝车身线上,用的都是成本更贵的自冲铆接;更不知道全新 ES8 的 D 柱上,还有一块提升车身刚性的铝铸件......用@董买买 @羽毛哥 他们的话说,蔚来的技术,都是肉埋在饭里。

正如蔚来罕见地在换电站上贴上“换电 3 分钟”的广告,不擅营销的蔚来这次向公众开放 F2 工厂,也是为了告诉全世界,“我不装了”。

现在回想李斌那句被嘲讽至极的话:“保时捷工厂比不上江淮工厂”,在眼见为实之后,我觉得他说得不无道理。

(完)

精彩评论